Provedení optimalizace vstřikovacího procesu prostřednictvím specializovaného softwaru vede k významným úsporám výrobních nákladů vyplývajících zejména ze snížení hmotnosti dílu a spotřeby polymeru, zkrácení času vstřikovacího cyklu a zvýšení kvality dílu, zejména deformace a smrštění.

Při standardním způsobu návrhu výstřiku se uplatňují hlavně zkušenosti designéra a konstruktéra formy. Do jaké míry byl návrh výstřiku a formy úspěšný, se ukáže až po výrobě vstřikovací formy a po vystříknutí zkušebních výlisků. Totéž platí pro samotné nastavení parametrů vstřikovacího procesu, které je dáno hlavně zkušenostmi technologa.

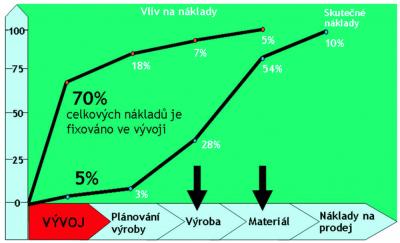

Nejvyšší úspory výrobních nákladů lze dosáhnout ve fázi vývoje

Cena vstřikovaného dílu je z největší části dána součtem těchto cen: cenou vstřikovací formy, cenou plastu, hmotností výstřiku včetně vtoků a délkou vstřikovacího cyklu. Výše těchto cen je zejména ovlivněna ve fázi návrhu plastového dílce, konstrukcí vstřikovací formy a technologické přípravy výroby, tj. nastavením technologických podmínek vstřikovacího procesu. Ve vývoji je fixováno až 70 % celkových nákladů na výrobu, přičemž vývojová fáze představuje zhruba 5 %. To je rozhodně důvod, proč věnovat vývojové fázi velkou pozornost. S částkou odpovídající 5 % výrobních nákladů můžeme totiž ušetřit desítky procent celkových výrobních nákladů (obr. 1). Cílem společnosti Smartplast, s. r. o., je pomoc při vývoji vstřikovaných plastových dílů, nástrojů a nastavení vstřikovacích parametrů tak, aby bylo dosaženo co nejvyšší úspory výrobních nákladů.

Ve světě globálního tržního prostředí jsou realizační týmy, které řeší návrh dílu, konstrukci nástrojů a výrobní technologii, od sebe vzdáleny tisíce kilometrů a několik časových pásem. Pokud tyto týmy nemají v rukou exaktní hodnoty popisující podobu dílu, nástroj a technologii, jejich komunikace může být velmi složitá až konfliktní, a hlavně vede k nárůstu nákladů a prodloužení času pro uvedení výrobku na trh. To může vést k obrovské finanční ztrátě plynoucí z toho, že výrobce není první a jediný, kdo na trhu nabízí nový produkt. Úspora výrobních nákladů zvyšuje zisk a konkurenceschopnost hlavně ve chvíli, kdy je už na trhu výrobců více.

Nástroje pro optimalizaci vstřikovacího procesu

Jak tedy dosáhnout snížení výrobních nákladů a přitom přijít s výrobkem na trh včas? Velké možnosti v tomto směru poskytuje analýza vstřikovacího procesu pomocí simulačního softwaru, jakým je například Autodesk Moldflow. Pozorný čtenář si jistě všiml, že již neuvádíme původní obchodní název Moldflow. Společnost Moldflow, Inc., se totiž v květnu 2008 stala součástí společnosti Autodesk, Inc. Řešení nově nazvané Autodesk Moldflow je dnes začleněno do skupiny softwarových produktů, která nese název Digital Prototyping a umožňuje stručně řečeno činnosti zaměřené na návrh výrobku a nástrojů přes testování, výrobní řešení až po kvalitu a správu a sdílení dat. Původní název Moldflow Plastics Advisers se nyní změnil na Autodesk Moldflow Adviser (AMA) a původní Moldflow Plastic Insight na AMI Autodesk Moldflow Insight (AMI). Původní struktura softwarových modulů byla zjednodušena z 28 u MPI na 4 AMI produkty a z původních 5 MPA modulů jsou nyní 3 AMA produkty. To je důležité hlavně pro snadnější orientaci potenciálních uživatelů. Lze předpokládat, že fúze Autodesku a Moldflow povede hlavně k vytvoření uživatelsky příjemnějšího prostředí, hlavně v oblasti úpravy modelu, tvorby vtokového a chladicího systému a exportu dat z výpočtových modulů do CAD systémů. Bezesporu se také zvýší možnosti vývoje výpočtových modelů, které popisují chování polymerní taveniny, proudění a hlavně smrštění a deformaci. Předpokládá se, že materiálová databáze bude rychleji rozšiřována o nové polymery.

AMA Autodesk Moldflow Adviser

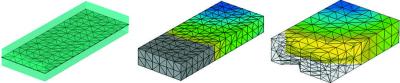

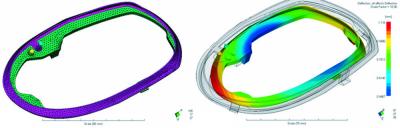

AMA Autodesk Moldflow Adviser je expertní nástroj určený zejména pro konstruktéry dílů a forem pro rychlou analýzu v postupných fázích návrhu, popř. pro technology pro ověření nastavených procesních parametrů a kalkulaci ceny výstřiku. Tento nástroj může běžet na pozadí CAD softwaru a konstruktér může v kterékoliv fázi návrhu dílu nebo nástroje provést analýzu. Dostává jednoznačný výsledek s jednoduchým popisem problému a s možností jeho odstranění. To znamená, že tento expertní nástroj nepotřebuje hluboké znalosti problematiky vstřikovacího procesu, reologie a fyziky polymerů. Pracuje na bázi metody konečných prvků a umožňuje výpočty pomocí sítě Dual Domain i 3D (obr. 2).

AMI Autodesk Moldflow Insight

AMI Autodesk Moldflow Insight je nástroj pro hloubkovou analýzu vstřikovacího procesu. Poskytuje bezkonkurenční generování a editaci sítě konečných prvků a množství řešičů. Generátory sítě konečných prvků v AMI umožňují provádět výpočty na síti střednicové plochy, na síti dual domain a na síti objemové s využitím prvků Tetra 4 i Tetra 10.

Výpočtové moduly jsou určeny pro komplexní analýzu vstřikovacího procesu včetně optimalizace DOE, dvoukomponentního vstřikování, zástřiků, analýzy vstřikování se systémem Dynamic Feed, vstřikování s technologií GIT a vstřikování termosetů. Dále je možno analyzovat průhyb jádra ve formě a změnu tloušťky stěny výstřiku a kompletní mechanickou analýzu na síti střednicové plochy a přenos dat do solverů pro strukturální analýzy Ansys, Nastran a Abaqus. Jak AMA, tak AMI obsahují unikátní databázi polymerních materiálů, kde je uvedeno cca 8 000 typů termoplastů s hodnotami technologických podmínek, reologických vlastností, PVT vlastností, teplotních dat, mechanických dat a hodnot smrštění, které umožňují optimalizaci návrhu dílu, nástroje a výroby.

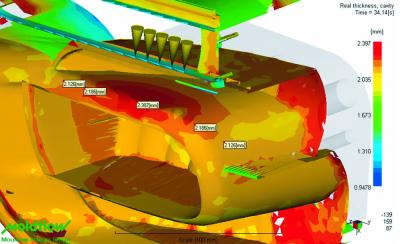

Použitý typ sítě konečných prvků velmi významně ovlivňuje výsledek analýzy, zvláště v případě dílů s velkou tloušťkou stěn a kde jsou velké změny průřezu a tvaru. V tomto případě je nutno použít síť tvořenou objemovými elementy tetrahedrony, aby nedocházelo ke zkreslení výsledků v důsledku nedostatečné interpretace změn tloušťky stěny.

Použitý typ sítě konečných prvků velmi významně ovlivňuje výsledek analýzy, zvláště v případě dílů s velkou tloušťkou stěn a kde jsou velké změny průřezu a tvaru. V tomto případě je nutno použít síť tvořenou objemovými elementy tetrahedrony, aby nedocházelo ke zkreslení výsledků v důsledku nedostatečné interpretace změn tloušťky stěny.

Vliv modelu smrštění na reálné rozměry vstřikovaného dílu

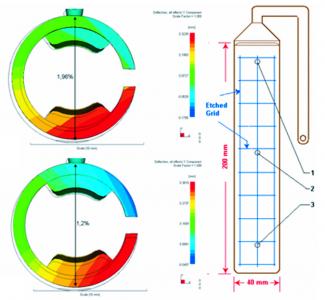

Obvyklým problémem hlavně pro konstruktéry formy je určit hodnoty smrštění polymeru a následně provést korekci dutiny o hodnoty smrštění. Pokud potřebujeme určit přesné smrštění vstřikovaného dílu a optimalizovat kritické rozměry v závislosti na vstřikovacích parametrech, jsou v databázi Moldflow pro část polymerů unikátní data smrštění naměřená ve zkušební formě vybavené teplotními a tlakovými čidly. Ta umožňují korekci výpočtu smrštění z PVT diagramu, který je nedostatečný pro semikrystalické polymery, pomocí tzv. CRIMS (Correct Residual In-mold Stress) modelu, který do výpočtu zahrnuje vznik krystalické fáze a její vliv na smrštění a také vliv orientace makromolekul na smrštění ve směru toku taveniny a kolmo na směr taveniny. Hodnoty smrštění pro CRIMS model jsou naměřeny v testovací formě ve směru toku taveniny a kolmo na směr toku taveniny při variovaném nastavení vstřikovacích parametrů. Pokud bychom počítali smrštění polymeru pouze z PVT diagramu, jak je obvyklé, dostaneme hodnoty značně zkreslené, protože PVT data nezahrnují orientaci makromolekulárních řetězců vlivem smykové rychlosti proudící taveniny, orientaci vláken, případně nárůst krystalické fáze smykovou rychlostí.

Na obrázku 3 je vidět smrštění průměru dílu vstřikovaného za stejných podmínek, ale s použitím CRIMS modelu a bez něj. V případě použití pouze PVT dat bez korekce CRIMS modelem bylo vypočteno smrštění průměru 1,2 %. S korekcí CRIMS bylo vypočteno smrštění 1,96 %. Smrštění reálně vstřikovaného dílu bylo 2 %. Bez provedení korekce tedy vzniká chyba 60 %. Někdy může být smrštění dílu výrazně vyšší než udává výrobce polymeru (obr. 4). Typickým příkladem jsou TPE. Praxe ukázala, že vypočítané smrštění je správné.

Optimalizace chlazení

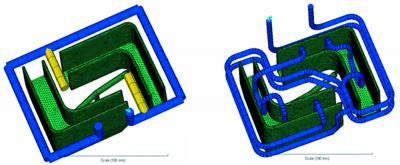

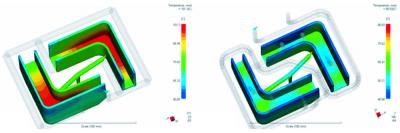

Zajímavou možnost optimalizace chlazení představuje výroba tvarových vložek formy metodou Direct Metal Laser Sintering. Tato metoda umožňuje pomocí laserového spékání ocelových prášků vyrobit v tvarové části formy téměř libovolný tvar chladicích okruhů výborně kopírujících dutinu i v malých detailech (obr. 5). Zajistí se tak dokonalý odvod tepla. Čas cyklu se zkrátí až o 50 % a teplota formy se sníží v exponovaných místech o 20 °C, stejně jako se zmenší teplotní rozdíly v dutině formy (obr. 6). Sníží se tak výrazně rozdíl objemů v chladnoucím polymeru a tím také deformace dílu.

Deformace zástřiků vlivem tlaku taveniny v dutině

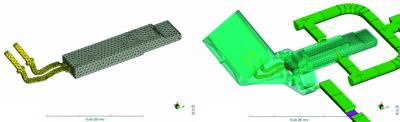

Software také umožňuje výpočet deformace zastřikovaných dílů jak plastových, tak kovových, vznikajících působením tlaku a dotlaku taveniny v dutině formy. Výpočet je vhodný zvláště pro elektrotechnické a elektronické součástky (obr. 7), kde jsou zastříknuty vodivé dráhy apod. Na základě provedených výpočtů může být optimalizován vtokový systém a vstřikovací parametry tak, aby deformace byla minimální (obr. 8).

Deformace tvarových částí formy vlivem tlaku polymerní taveniny v dutině

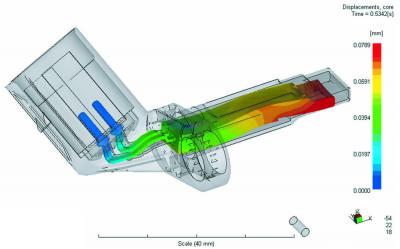

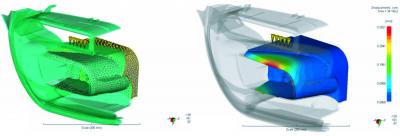

Další možností je výpočet namáhání tvarových částí forem působením tlaku a dotlaku taveniny na exponované díly v sestavě dutiny formy (obr. 9). Výpočet se provádí přímo v AMI modulu. Provedení výpočtu umožňuje provést optimalizaci jak vtokové soustavy a vstřikovacích parametrů, tak konstrukce dílu a tvarové části formy. Kromě deformace tvaru lze spočítat vonMisesovo napětí a hlavně změnu tloušťky stěny vstřikovaného dílu vlivem deformace tvarové části formy (obr. 10).

Dvoukomponentní vstřikování a následné deformace obou komponent dílu

Dvou- a vícekomponentní vstřikování s sebou nese problémy vyplývající ze vzájemného působení vstřikovaných komponent, což se týká zejména teplot a tlaků v dutině formy. Výpočty zejména deformací dílu po vyhození z dutiny. Výpočet deformace je proveden pro oba vstřikované polymery, přičemž je zde zahrnuta deformace působením druhého výstřiku na první, respektive jejich vzájemných teplot.

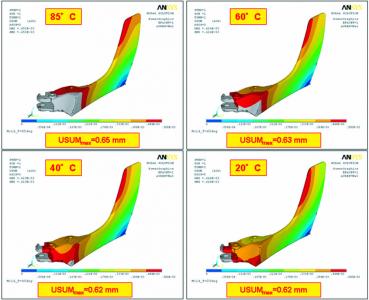

Mechanická pevnost vstřikovaného dílu

Výsledky výpočtů z Moldflow AMI lze exportovat do řešičů pro strukturální analýzy a v nich dále pokračovat ve výpočtech a optimalizacích pevnosti vstřikovaného dílu. Export je možný do výpočtového softwaru Ansys, Abaqus a Nastran. Exportovat lze například stav reziduální napjatosti po vyhození dílu z dutiny formy (obr. 12) a změny materiálových vlastností vlivem orientace vláken plniva. Znalostí hodnot Youngova modulu ve všech osách, Poissonova čísla ve všech osách a smykového modulu je možné jinak izotropní materiálový model změnit na ortotropní a výrazně tak zpřesnit výpočet. Další možnost ve strukturální analýze představuje zohlednění znalosti výskytu studených spojů, případně lunkrů uvnitř dílu. Kromě optimalizace konstrukčního provedení dílu je potom možné optimalizovat i nastavené vstřikovací parametry, které ovlivňují mechanickou pevnost dílu.

Celý článek na webu MMspektrum

Odkaz na web: www.mmspektrum.com/clanek/snizovani-vyrobnich-nakladu-pomoci-simulacni-analyzy.html